Antiscalants gehören zu den wichtigsten Chemikalien in Umkehrosmoseanlagen (RO) und anderen Wasseraufbereitungsverfahren. Ihre Hauptfunktion besteht darin, die Ablagerung von Mineralien wie Calciumcarbonat, Calciumsulfat, Bariumsulfat und Strontiumsulfat auf der Membranoberfläche zu verhindern. Diese Antiscalants spielen eine Schlüsselrolle beim Schutz der Anlage und der Verlängerung der Membranlebensdauer, daher ist ihre Qualitätskontrolle von entscheidender Bedeutung. Dieser Artikel erläutert ausführlich die Prinzipien, Methoden und Standards der Qualitätskontrolle von Antiscalants.

Die Bedeutung der Qualitätskontrolle von Materialien zur Schadstoffkontrolle

Die Qualitätskontrolle von Antiscalants beschränkt sich nicht nur auf die Überprüfung ihrer Reinheit und chemischen Eigenschaften; sie wirkt sich auch direkt auf die Gesamtleistung des Reinigungssystems, die Betriebskosten und die Lebensdauer der Membran aus. Die Verwendung minderwertiger oder gefälschter Antiscalants führt zu einer Zunahme der Ablagerungen im System, einem Anstieg des Betriebsdrucks sowie zu höheren Wartungs- und Austauschkosten. Daher sollten Hersteller und Endverbraucher der Qualität dieses Produkts besondere Aufmerksamkeit schenken.

Hauptmerkmale der Qualitätsbewertung von Korrosionsschutzmaterialien

Um die Qualität von Korrosionsschutzmaterialien zu kontrollieren , müssen eine Reihe physikalischer und chemischer Eigenschaften überprüft werden:

1. Transparenz und sichtbare Farbe

Hochwertige Antifoulings sind in der Regel klare, helle Flüssigkeiten. Trübungen oder ungewöhnliche Farben können auf organische oder anorganische Verunreinigungen hinweisen.

2. pH-Wert der Lösung

Der pH-Wert des Entkalkers sollte in einem bestimmten Bereich liegen, üblicherweise zwischen 4 und 7. Abweichungen von diesem Bereich können auf eine falsche Mischung der Komponenten oder eine instabile Lösung hinweisen.

3. Spezifisches Gewicht

Diese Eigenschaft gibt die Dichte der Lösung an. Der Hersteller gibt das spezifische Gewicht eines hochwertigen Entkalkers an. Ungewöhnliche Veränderungen des spezifischen Gewichts können auf eine Verdünnung der Lösung oder das Vorhandensein von Verunreinigungen hinweisen.

4. Aktive Inhalte

Wichtig ist der Wirkstoffanteil im Korrosionsschutzmittel. Er liegt üblicherweise zwischen 30 % und 50 %. Ein geringerer Wirkstoffgehalt bedeutet eine höhere Dosierung, was wiederum zu höheren Kosten führt.

5. Kompatibilität mit Membranen

Antifouling-Mittel müssen mit Polyamid- oder Celluloseacetat-Membranen kompatibel sein. Unverträgliche Materialien können die Membran beschädigen oder ihre Lebensdauer verkürzen.

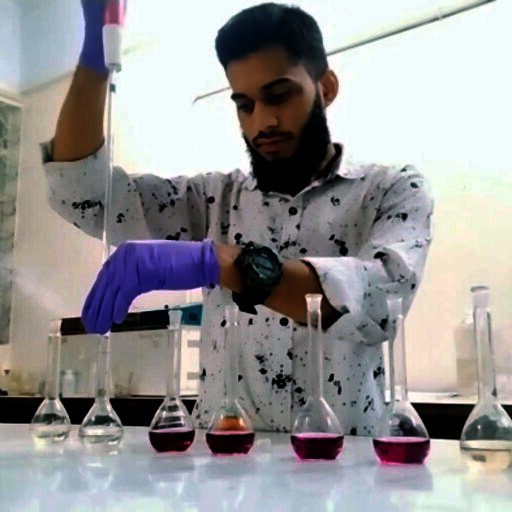

Allgemeine Tests zur Qualitätskontrolle von Antifouling-Materialien

Um die Qualität von Korrosionsschutzmaterialien zu überprüfen, werden in spezialisierten Labors eine Reihe von Tests durchgeführt:

1. Elementaranalyse (ICP-OES oder AAS)

Mit diesem Test wird das Vorhandensein von Schwermetallen wie Eisen, Kupfer und Nickel im Antifoulingmittel festgestellt. Das Vorhandensein dieser Metalle kann die Membran beschädigen.

2. Flüssigkeitschromatographie (HPLC)

Mit dieser Methode werden die im Korrosionsschutzmaterial vorhandenen organischen Verbindungen identifiziert und gemessen, um eine genaue Zusammensetzung sicherzustellen.

3. Schadstoffprüfung (Dosenprüfung)

Bei diesem Test wird eine Lösung mit einem Antikalkmittel unter realitätsnahen Bedingungen mit künstlich hartem Wasser vermischt, um die Menge des gebildeten Kalks zu ermitteln.

4. Chemischer Stabilitätstest

Bei diesem Test wird das Korrosionsschutzmaterial unterschiedlichen Temperaturen ausgesetzt, um seine Stabilität über Zeit und Temperatur zu messen.

Normen und Zertifizierung

Hochwertige Schmutzschutzmaterialien verfügen in der Regel über internationale Zertifikate und Zulassungen, darunter:

-

NSF/ANSI 60 : Gibt an, dass das Produkt für die Verwendung im Trinkwasser unbedenklich ist.

-

ISO 9001 : Qualitätssicherung in der Produktion.

-

CE oder REACH : Für den europäischen Markt und Umweltbelange.

Die Rolle des Herstellers bei der Qualitätskontrolle

Die Produktionsanlage für Korrosionsschutzmaterialien muss über moderne Versuchsausrüstung, ein professionelles Forschungs- und Entwicklungsteam und ein systematisches Qualitätskontrollsystem verfügen. Im Produktionsprozess müssen folgende Schritte befolgt werden:

-

Auswahl hochwertiger Rohstoffe

-

Verwenden Sie zum Mischen und Homogenisieren präzise Geräte.

-

Qualitätskontrolle für jede Produktcharge

-

Hygienische und UV-beständige Verpackung

-

Verfolgen und dokumentieren Sie Massenproduktionschargen

Qualitätskontrolle beim Einkauf und Verzehr

Neben den Herstellern sollten auch Käufer und Verbraucher bei der Beschaffung und Anwendung von Antifouling-Materialien folgende Punkte beachten:

-

Bitte überprüfen Sie das Analysezertifikat (COA) des Herstellers.

-

Unter Standardbedingungen lagern (Temperatur von 5 bis 30 °C).

-

Probenahme und Laboruntersuchungen vor dem Massenkonsum

-

Vergleich der tatsächlichen Systemleistung mit der Standarddosierung

Endlich

Die Qualitätskontrolle von Antikalk-Reagenzien ist ein kritischer, vielschichtiger Prozess, der die ordnungsgemäße Funktion von Wasseraufbereitungssystemen gewährleistet. Eine sorgfältige Analyse der physikochemischen Parameter und Leistungsmerkmale des Reagenzes in jeder Phase, von der Produktion bis zum Endverbrauch, hilft, unnötige Kosten, Membranschäden und eine verringerte Systemeffizienz zu vermeiden. Angesichts des zunehmenden Betrugs auf dem Markt für Industriechemikalien ist die Verwendung von Produkten namhafter Marken, der Erhalt zuverlässiger Zertifikate und die Umsetzung strenger Qualitätskontrollverfahren wichtiger denn je.