Antiscalantien sind Substanzen, die die Bildung von Mineralablagerungen in Wasserübertragungssystemen, Kesseln und Umkehrosmosemembranen (RO) verhindern. Aufgrund ihrer besonderen Eigenschaften verhindern diese Materialien die Ablagerung von Kalzium, Magnesium, Barium, Strontium und anderen Mineralverbindungen und tragen dazu bei, die Effizienz und Langlebigkeit der Systeme zu verbessern. In diesem Artikel haben wir die Produktionsmethode von Antiscalant , benötigte Rohstoffe und Sicherheitstipps besprochen.

Rohstoffe

Phosphonate

Phosphonate gehören zu den Hauptbestandteilen bei der Herstellung von Antiscalants. Diese Verbindungen verfügen über Phosphatgruppen, die eine hohe Sedimentationsverhinderung aufweisen. Zu den am häufigsten verwendeten Phosphonaten gehören Ethylendiamintetrasäure (EDTA), Phosphonobutantricarbonsäure (PBTC) und Phosphonylcarbonsäure (HEDP).

Polycarboxylate

Polycarboxylate werden auch als Rohstoffe bei der Herstellung von Antiscalants verwendet. Diese Verbindungen verfügen über Carboxylatgruppen, die sich mit Mineralionen im Wasser verbinden und die Sedimentbildung verhindern. Acrylsäure und ihre Copolymere gehören zu den am häufigsten verwendeten Polycarboxylaten.

Polyphosphate

Polyphosphate werden auch als Rohstoffe bei der Herstellung von Antiscalants verwendet. Diese Verbindungen verfügen über Phosphatgruppen, die sich mit Mineralionen verbinden und die Sedimentbildung verhindern. Polyphosphate werden aufgrund ihrer Antifouling- und Korrosionsschutzeigenschaften häufig in der Wasser- und Abwasserindustrie eingesetzt.

Produktionsprozess

Rohstoffe mischen

In der ersten Stufe der Antiscalant-Produktion werden Rohstoffe wie Phosphonate, Polycarboxylate und Polyphosphate miteinander vermischt. Diese Materialien werden je nach gewünschter Rezeptur und Art des Antiscalants bis zu einem gewissen Grad gemischt.

pH-Einstellung

Nach dem Mischen der Rohstoffe wird der pH-Wert der Lösung eingestellt. Die pH-Wert-Anpassung wird durchgeführt, um die Antifouling-Eigenschaften zu optimieren und die Antiscalant-Stabilität zu erhöhen. Zur Einstellung des pH-Wertes werden üblicherweise Säuren und Basen eingesetzt.

Polymerisationsprozess

In diesem Schritt wird der Polymerisationsprozess durchgeführt. Durch die Polymerisation entstehen Polymerketten aus den verwendeten Monomeren und Copolymeren. Dieser Prozess kann durch Hitze, Druck oder spezielle Katalysatoren erfolgen.

Filtration und Reinigung

Nach der Polymerisation muss das erhaltene Produkt filtriert und gereinigt werden. Durch die Filtration werden suspendierte Partikel und Verunreinigungen aus der Lösung abgetrennt. Außerdem wird eine Reinigung durchgeführt, um die Qualität und Stabilität des Antiscalants zu erhöhen.

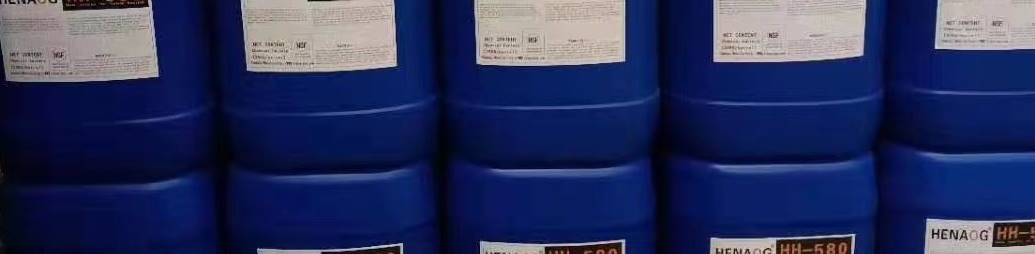

Verpackung

Schließlich wird das hergestellte Antiscalant als Flüssigkeit oder Feststoff verpackt. Die Verpackung erfolgt für optimalen Transport und Lagerung. Die Verpackungen liegen meist in Form von Flaschen, Fässern oder chemikalienbeständigen Beuteln vor.

Sicherheitstipps

Verwendung von Sicherheitsausrüstung

Bei der Herstellung von Antiscalant ist es notwendig, geeignete Sicherheitsausrüstung zu verwenden. Zu dieser Ausrüstung gehören Atemschutzmasken, chemikalienbeständige Handschuhe, Schutzbrillen und Schutzkleidung.

Richtige Belüftung

Eine ordnungsgemäße Belüftung ist in der Antiscalant-Produktionsumgebung sehr wichtig. Um die Ansammlung giftiger Gase und Dämpfe zu verhindern und das Risiko des Kontakts mit Chemikalien zu verringern, wird für eine ordnungsgemäße Belüftung gesorgt.

Mitarbeiterschulung

Es ist sehr wichtig, die Mitarbeiter über bestehende Risiken und deren Bewältigung aufzuklären. Die Mitarbeiter müssen mit den Risiken im Produktionsprozess vertraut sein und die erforderlichen Sicherheitsmaßnahmen befolgen.

Temperatur- und Druckkontrolle

Die Temperatur- und Druckkontrolle ist im Produktionsprozess von Antiscalant sehr wichtig. Durch den Einsatz fortschrittlicher Steuerungssysteme zur Überwachung und Steuerung von Temperatur und Druck können physische Gefahren verringert werden.

Abfallmanagement

Chemische Abfälle, die bei der Herstellung von Antiscalant-Produkten anfallen, müssen ordnungsgemäß verwaltet und entsorgt werden. Diese Abfälle sollten zu Entsorgungszentren für chemische Abfälle transportiert und gemäß den einschlägigen Vorschriften entsorgt werden.

Antiscalant-Anwendungen

Wasser- und Abwasseraufbereitung

Antiscalants werden häufig in Wasser- und Abwasseraufbereitungssystemen eingesetzt. Diese Materialien tragen dazu bei, die Effizienz von Filtersystemen zu verbessern und die Sedimentation in Umkehrosmosemembranen zu reduzieren.

Öl- und Gasindustrie

Antiscalants werden in der Öl- und Gasindustrie eingesetzt, um Sedimentation in Bohr- und Produktionsanlagen zu verhindern. Diese Materialien tragen dazu bei, die Anlageneffizienz zu verbessern und die Wartungskosten zu senken.

Papierindustrie

Antiscalants werden in der Papierindustrie eingesetzt, um Sedimente in Produktionsanlagen zu verhindern und die Qualität von Papierprodukten zu verbessern.

Textilindustrie

Antiscalants werden in der Textilindustrie eingesetzt, um Sedimentation in Färbeanlagen zu verhindern und die Qualität von Textilprodukten zu verbessern.

Abschluss

Als einer der lebenswichtigen Stoffe in verschiedenen Branchen spielen Antiscalants eine sehr wichtige Rolle bei der Verhinderung von Sedimentation und der Verbesserung der Effizienz von Systemen. Der Produktionsprozess von Antiscalant umfasst das Mischen von Rohstoffen, die Einstellung des pH-Werts, die Polymerisation, die Filtration sowie die Reinigung und Verpackung. Während des Produktionsprozesses ist die Einhaltung von Sicherheitsvorkehrungen von großer Bedeutung. Der Einsatz von Sicherheitsausrüstung, ordnungsgemäßer Belüftung, Schulung der Mitarbeiter, Temperatur- und Druckkontrolle sowie Abfallmanagement können dazu beitragen, Risiken zu reduzieren und die Sicherheit und Effizienz des Produktionsprozesses zu erhöhen.